日本研究团队通过增材制造方法成功制备出工业级硬度的碳化钨-钴合金,该技术采用热丝激光辐照工艺,能够在指定区域精确沉积材料,从而显著降低原材料消耗和生产成本。

碳化钨-钴合金因其极高的硬度和耐磨性,被广泛应用于切削工具、模具及工程设备制造领域。传统粉末冶金工艺需要经过高压、高温烧结处理,虽然能够获得所需性能,但会消耗大量昂贵的钨、钴材料,且对于复杂形状构件的加工存在材料损耗大、设计调整困难等问题。

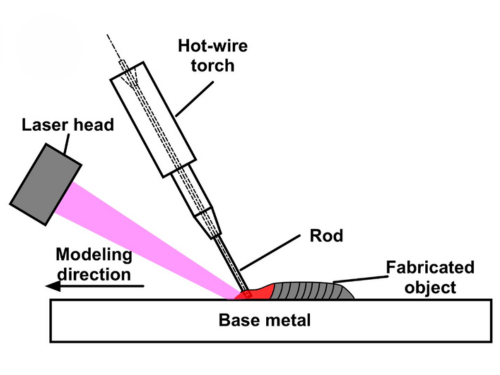

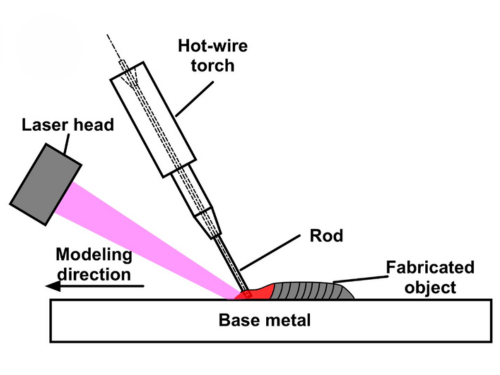

增材制造技术为实现材料精准放置提供了新途径,但过程中热量控制不当可能导致碳化钨降解,影响最终结构的完整性。研究团队开发的热丝激光辐照方法结合了激光束与预热填充丝,通过软化而非完全熔化的方式实现材料结合,有效减少了热损伤,保持了材料的微观结构。

实验过程中,研究人员测试了两种不同的沉积策略:棒材引导法和激光引导法。前者发现顶层碳化钨存在分解现象,后者则出现硬度一致性不足的问题。通过引入镍合金中间层并精确控制工艺温度,团队成功解决了这些技术难点。

经过优化的工艺制备出的碳化钨-钴合金硬度超过1400 HV,达到了工业应用标准,且未观察到明显的缺陷或材料分解。通讯作者Keita Marumoto表示:“硬质合金是用于切削刀具刃口及类似应用的极硬材料,但它们是由钨和钴等非常昂贵的原材料制成的,因此减少材料使用量非常理想。通过使用增材制造,硬质合金可以仅沉积在需要的地方,从而减少材料消耗。”

Marumoto进一步指出:“通过软化而非完全熔化来形成金属材料的方法是新颖的,它不仅有潜力应用于本研究所关注的硬质合金,也可应用于其他材料。”目前研究团队正致力于减少材料开裂、拓展复杂形状的制造能力,未来研究方向包括切削工具制造、替代材料体系探索以及工业应用耐久性提升。

该研究成果已于2025年12月在《国际难熔金属与硬质材料杂志》在线发表,并将收录于2026年4月的印刷版本中。这项激光辅助3D打印技术为碳化钨材料的高效成型提供了新的解决方案,在减少材料浪费的同时保持了产品性能。