口服固体制剂因其使用便捷、性质稳定且成本较低,在制药市场中占据主导地位。在这一领域,载药微丸作为一种多颗粒系统,正受到越来越多制造商的关注。这些微小的球形颗粒适合用于联合治疗、靶向给药和控释制剂,有助于提高药物的生物利用度,减少刺激并降低副作用。

传统的片剂或胶囊通常为单一单元剂型,即将全部剂量集中于一个独立物体中。这种方法虽然成熟,但在改良释放、联合疗法或治疗窗狭窄的活性成分应用中可能存在局限。相比之下,载药微丸由数百至数千个独立单元组成,每个单元含有部分总剂量。给药后,微丸分散于整个胃肠道,而非以单一整体形式存在,这一特性为其带来了多方面的治疗与制造优势。

载药微丸主要通过挤出-滚圆工艺生产:将含活性成分和辅料的湿物料挤出后滚圆成球体。与将药物喷涂在惰性核心上的层状微丸不同,载药微丸的活性成分直接分布于整个基质中,从而实现较高的载药量、均匀的药物分布以及良好的机械性能。

在药代动力学方面,微丸沿胃肠道均匀分布,增大了药物吸收的表面积,有助于减少个体内和个体间的变异,使血药浓度-时间曲线更为平稳。对于改良释放制剂,这种分布还能降低局部药物浓度,减少对黏膜的刺激。此外,微丸的颗粒特性也降低了剂量倾泻的风险,因为少数单元的失效不会影响整体剂量。

在释放设计上,每个微丸可单独包覆功能性聚合物薄膜,实现即时、延迟、持续或脉冲释放。例如,肠溶包衣可保护酸敏感活性成分或将释放延迟至肠道;缓释包衣则可维持较长时间的治疗浓度。还可将不同释放特性的微丸混合于同一胶囊或袋中,如速释与缓释微丸结合,从而在不增加使用复杂性的前提下实现复杂的给药方案。

载药微丸还能实现较高的载药量,尤其适用于高剂量产品。同时,它有利于固定剂量组合或包含不相容活性成分的制剂,因为不同微丸群体可独立制备和包衣,再混合填充,避免化学相互作用。将活性成分嵌入基质并结合功能性包衣,也能增强产品稳定性,保护对湿气或光敏感的组分,有利于全球分销。

从患者角度,微丸可填充入胶囊、袋装或作为撒剂使用,方便吞咽困难的患者服用。掩味包衣能提高儿童和老年患者的接受度。定制释放曲线的能力还支持每日一次的给药方案,有助于提高用药依从性。

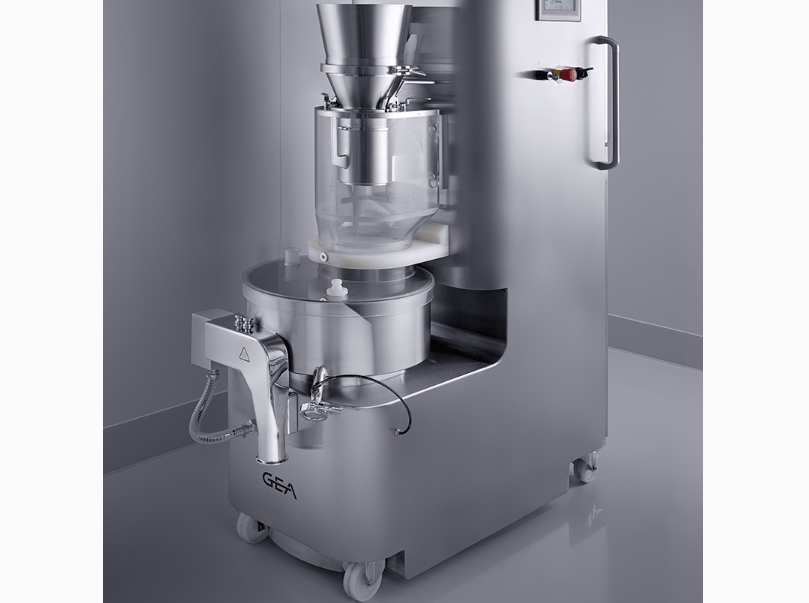

在制造方面,微丸具有良好的流动性、低粉尘和较窄的粒度分布,有利于后续的包衣、填充或压片工序。制丸技术的进步,例如GEA Pharma & Healthcare的NICA系统,为高质量多颗粒剂型的可扩展、重复性生产提供了途径。NICA是一个符合GMP要求的集成微丸生产厂,将挤出机、滚圆机及混合制粒机组合于紧凑系统中。湿物料经低剪切径向挤出机连续挤出,随后在滚圆机中成形为微丸。该工艺快速、稳健且易于放大。

GEA Pharma Solids产品管理总监Mark Rowland表示:“我们提供独立单元和完全集成系统,可与上下游设备配合使用。系统能处理很高的载药量,在产能高达300公斤/小时的条件下,可稳定生产0.5–1.5毫米的微丸。这种集成方式有助于在开发和商业化阶段保持微丸质量一致,同时减少加工步骤和人工干预。”

通过严格控制挤出压力、滚圆速度和停留时间等参数,可确保微丸尺寸、球形度和密度的一致性,这对于含量均匀性要求高的载药系统尤为重要。此外,现代制丸单元的紧凑设计和模块化结构支持高效的设备布局,并便于从试验规模直接放大至商业化生产,缩短开发周期并降低技术转移风险。Rowland补充说:“以NICA为代表的模块化方法简化了开发流程,并支持包括产品线扩展和重新配方的生命周期管理策略。”

随着制药研发管线中强效活性成分、联合疗法和个性化药物的增加,对灵活可靠口服剂型的需求持续增长。载药微丸通过结合制剂多样性与可扩展制造来满足这些需求。Rowland指出:“以GEA的NICA系统为代表的先进制丸技术,正帮助制造商充分挖掘这种剂型的潜力。这些系统能从开发到商业化生产提供一致的微丸质量,使企业能在满足严格监管和质量要求的同时,更有信心地进行创新。”

总体而言,载药微丸是一种成熟且不断发展的口服固体制剂形式,其多颗粒特性在药代动力学、安全性和制剂设计方面具有明显优势。现代集成制丸技术则提供了商业化所需的工艺控制与可扩展性。随着制药行业继续追求差异化产品和稳健的制造方案,载药微丸在口服固体制剂领域的应用将愈发广泛。